【原创】ABS生产工艺的昨天、今天和明天

2015年11月12日 9:44 12229次浏览 来源: 中国有色金属报 分类: 铝资讯 作者: 王祝堂

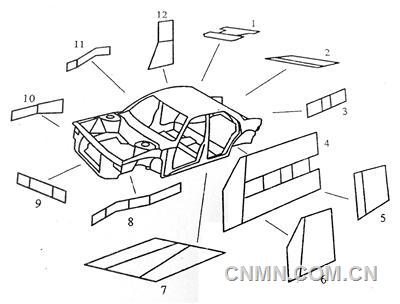

1-车顶加强件;2-后行李箱盖;3-挡泥板;4-车体侧架;5-后门内板;6-前门内板;7-浅盘形地板;8-车架纵梁;9-保险杠;10-发动机室轨;11-前柱加强件;12-中柱。

图1 可焊接的车体板件示意图

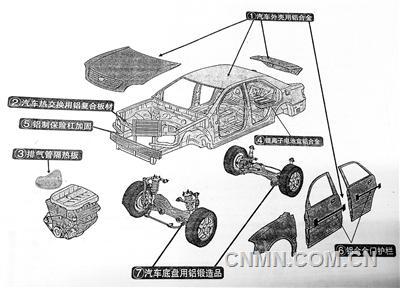

图2 汽车用铝部位及零部件示意图

一辆全铝车身的乘人小轿车有20余块钣金件(图1,2),它们是用多种铝合金冲制和/或弯边加工成形的,有5xxx系合金、2xxx系合金与7xxx系合金等。在2025年以前,ABS将是汽车工业用铝增长最快与最大的板块,如以2013年全球用量300kt为准,据预测2025年的可达2680kt,年平均增长率约为20%,而全世界2016年的生产能力为2500kt/a,所以在2022年以后还需适当建一些项目。

在这期间,不仅对ABS的需求大,而且商务车对铝板的需求也不可低估,如运输谷物的翻斗卡车、各种半挂车与拖车,以及运输散装商品的装备与工具。交通运输工业对铝板、带需求增幅大的是北美与中国。

ABS生产工艺的昨天

ABS是由平轧铝产品(FRPs)厂生产的,由十几道主要工艺组成:配料、熔炼、铸造、锯切、铣面、加热、热轧、冷轧、热处理、矫直、表面处理、涂润滑剂、深加工、包装入库等。通常,将熔炼、铸造、轧制称为上游工序,热处理、矫直、表面处理等称为下游工序。

我们可按ABS生产工艺的发展进程将其分为昨天的工艺、今天的工艺、明天的工艺;也可以把昨天的工艺称为第一代,今天的工艺称为第二代,明天的为第三代。昨天的工艺与今天的工艺在上游工序方面几乎相同,而在下游工序方面则有很大差异;可是今天工艺与明天工艺的主要差异在上游工序,而在下游工序方面无太大差异。这是笔者一家之言,不是国际上通用的,因为国际上还没有人提出过,也有没约定俗成的分法。

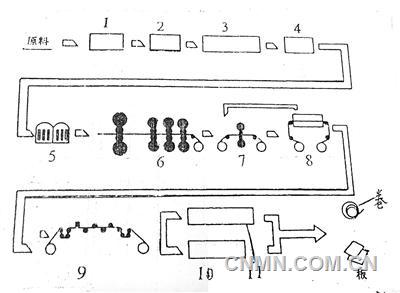

铝加工厂生产ABS带材的工艺如图3所示,这是一种典型的工艺,与生产通用铝板带材的工艺相当,虽然在此将其称之为昨天的工艺,并不是说当今在生产ABS时不用了,只是在北美洲与西欧不用了,在其他地区如日本等仍在采用。

1-熔炼;2-铸造;3-锯切;4-铣面;5-均匀化退火与加热;6-热轧;7-冷轧;8-热处理;9-拉弯矫直;10-表面处理;11-素面带材。

图3 ABS板、带材的典型生产工艺示意图

在熔炼-铸造中,对熔体应进行精密净化与添加晶粒细化剂,最好能按航空材料标准控制熔体的氢与杂质含量以及铸锭组织。6xxx系合金ABS扁锭在铸造时有形成热裂纹倾向,但不严重,只要严格控制化学成分与冷却速度,控制好晶粒细化剂添加量,可不会产生裂纹,我们在铸造500mm厚的扁锭时,熔体浇注温度约700℃,铸造速度40mm/min~60mm/min。

均匀化退化与热轧前可合并进行,也可以分开实施,均匀化的目的为:使铸锭组织均匀,消除晶内偏析,去除内应力,提高锭坯热轧性能,改善材料的性能。含有少量Mn及Cu的合金在完工退火(O状态)时易产生粗大晶粒,均匀化退火可避免此现象。不过,过渡族元素含量少时,均匀化处理的晶粒细化效果不明显。可是,Mg及Si的含量较高时,均匀化处理对Mg2Si及Si的金属间化合物质点的均匀分布还是很有效的,均匀化退火是生产ABS不可或缺的工序之一,同时,处理温度越高合金在BH(bake heating)处理后的力学性能也越高。

在生产6xxx系合金ABS时,为保证板、带材的BH性能,必须保证Mg、Si完全溶于固溶体中,均匀化温度宜高,保温时间也宜长一些。因为冷轧带材在连续式气垫炉或感应炉内固溶处理时通过时间短,有些Mg、Si可能来不及完全固溶,为了保持生产线效率,不允许带材在炉内停留长的时间。为此,合理地安排加热制度可以弥补这一缺点。

现代化的热轧机列多是将厚500mm~600mm的锭坯热粗轧到20mm~30mm,再热精轧到3mm~5mm带材。热粗轧开始温度通常为505℃左右,热精轧终了温度为250℃~350℃。在这么高的温度下卷成卷再慢慢地冷却下来,会有一部分Mg及Si析出来,它们在以后的快速固溶处理时不可能全部固溶,会使BH性能下降一些。中国南南铝加工有限公司的3100mm+2800mm的(1+1)式热粗-精轧线粗轧机的开口度为800mm,是世界上仅有的2台开口度最大的热轧机之一。

在生产ABS带材过程中,在热轧后与冷轧前进行一次预退火也是必要的,一些研究指出,预退火可以改善带材的卷取性能,而且可以改善热轧组织的不均匀性对材料表面性能的不利影响,还可以控制合金固溶处理后的显微组织,可以在一定程度上提高板材的成形性能即提高r值,易于卷边。不过进行预退火,生产成本有所上升。

6xxx系ABS都在T4或T4P状态下交货与应用(P表示预时效处理pre-aged),而外车身钣金件是在人工时效后成形的。固溶处理都在连续气垫炉进行。开卷后带材进入加热区受到向上下表面喷射的高温热风加热,在短时间内被加热到固溶处理温度后进入保温区,保温短时间后或不保温立即进入淬火区,进行水淬或强风淬火,因为Al-Mg-Si合金的淬火敏感性低。

为了提高合金的烘烤性能,希望合金中的Mg、Si能尽量多的固溶,为此可提高固溶处理温度,但不能过高,以免过烧,通常为530℃~560℃;同时,提高固溶处理温度,残留的第二相质点也越少,材料的弯曲性能也更好。

对于6xxx系合金带材,只要冷加工率能达到50%,在成形后就不产生表面粗糙现象。为了获得良好的综合性能与组织结构,冷轧变形率不宜低于75%。至于冷轧带材表面状态可以是冷轧的也可以是经过加工的,如放电钝化处理或激光钝化处理。例如,日本与美国采用轧制状态表面,可以节约成本,而欧洲则采用EDT或EBT处理表面,在日本还进行暗光泽表面处理。这些处理都是为了冲压成形时不产生组织的各向异性,以及涂装后的方向性与鲜艳性。

ABS生产工艺的今天

当前的先进ABS生产线称之为“今天的生产线”。采用全先进的工艺,是2010年以后新建或改、扩建的当今高水平的生产线。与昨天的生产线即上一代的生产线相比,其特点是:把所有的ABS生产的下游装备全部整合在一条自动化线上,双层布置长度在300m左右,集开卷、矫直、切头、缝合、切边、预清洗、热处理、拉弯短直、清洗预处理、表面检测、预时效、表面处理、静电涂油、出口剪切、卷取等于一体;无铬表面转化处理;全线电脑控制与自动化,品质更高了,性能更均一了,成品率更高了,生产成本也保持在合理水平上;对6xxx系合金进行预时效。

1. 入口段工艺布置

带材在进入气垫炉之前要进行一次清洗,去除油污,碱洗溶温度50℃~75℃,洗涤约3s,然后再漂洗2次,第一次用室温去离子水,第二次用50℃~75℃去离子水,烘干后即可进入炉内。

带材在前进的不同阶段必须受到不同的张力,以防松动、擦伤、划伤和偏离中心线,各段张力(N/mm2)如下:开卷6~15,卷取10~20,活套7~15,炉区1~2。炉内张力应尽可能地小,同时应尽可能地稳定。

活套有立式的也有卧式的,各有优缺点,也可以混合使用,如为了缩短生产线长度,入口可用立式的,出口采用卧式的。这两种活套中国都有,西南铝业(集团)有限责任公司第二条气垫炉生产线即为卧式的。活套储带长度决定于带材工艺速度:当工艺速度为60m/min时,长度约需160m;速度上升到100m/min时,长度应为260m左右。

2. 工艺段工艺布置

气垫炉和冷却系统安于钢结构平台上,分两层。一般采用天然气加热,热空气经喷嘴吹向带材上下表面,带材以正弦形状通过炉区。可根据生产能力大小将炉内分为若干小区,若产能为80kt/a,可分成10区~12区,每个区的上下各有1台循环风机。炉气温度300℃~580℃,最高600℃,保温精度±1.5℃。生产6016合金带材的温度540℃~570℃,保60s后进入空冷区。冷却区有7个分区,1号为水淬区,用于2xxx系及7xxx系合金带材的淬火,带材的冷却速度可达500℃/S,用的是去离子水。6xxx系合金在2~7区空淬,将带材冷却到≤65℃。

在入口段与工艺段有拉弯矫直机,其技术性能与通用带材用的相当。工艺段入口张紧装置可为带材出炉后增加带材张力,并为矫机提供反张力,拉矫机最大张力可达500N/mm2,可以生产2xxx系和7xxx系硬合金带材。拉弯矫系统还带有喷洗设施。

在工艺段还有清洗预处理区,预清洗时首先向带材上下表面喷射60℃~70℃的碱液约6s,进行2次漂洗,第一次用室温去离子水,第二次用40℃~60℃去离子水,漂洗水循环使用;之后酸洗6s,再漂洗2次。如果带材表面洁净,可免除碱洗,但酸洗是必需的。

3. 出口段工艺布置

清洗预处理后进入出口段,经表面检查再进行预时效,以提高带材的成形与烘烤硬化性能,向带材两面吹喷高速热风,速度约40m/min,温度约110℃。然后进行化学转化钝化处理,铝材表面与氧化性钝化剂发生反应,生成与铝基体附着力强的不溶性的转化膜,可根据用户要求对带材进行浸涂、喷涂或辊涂。

浸涂后用50℃的去离子水漂洗2次,用蒸气加热的风烘干后进入出口活套;喷涂多是利用静电法向带材表面喷射含Ti或Ti/Zr化合物的涂料,会很快与铝发生化学反应,可以在烘干前完成80%左右的反应;辊涂由辊涂机完成,带材通过两辊间的缝隙即完成涂覆,然后进入红外线烘干炉,烘干后进入出口活套。

最后一道关键工序是喷涂加热溶化的固体润滑油,带材通过高压(约100kV)雾化室时,即吸附一层薄薄的润滑油,雾化油液带负电,带材的一面可涂上油,也可以两面同时涂上。静电涂油机有立式的,也有卧式的,前者的单面涂油量为2mg/m2~25mg/m2,后者的为500mg/m2~3500mg/m2。

ABS生产工艺的明天

在ABS带材生产工艺方面,明天的工艺和今天的工艺的下游工序完全相同,不同的仅在上游,即铸造、热轧,而熔体制备仍相同,冷轧也可能相同,也可能在轧制率方面有些差异。现在在美国有三种不同的冷轧带坯制备工艺:特殊合金公司的小型轧机轧制法(mini mill),美国铝业公司的微型轧机轧制法(micro mill),哈兹雷特(Hazelett)连续连轧法。

1. 小型轧机轧制法

该法是美国特殊合金公司开发的,据称该公司在建的生产能力600kt/a的ABS项目将用小型轧机轧制法生产热轧带卷,未见有关此种工艺的报道。有人称,特殊合金公司原是一个生产特殊钢材的企业。

2. 美国铝业公司的微型轧制法

这种工艺的注册名称为San Antonio MicromillTM,尚未见报道,但笔者2013年5月访问美国铝业公司匹兹堡技术中心时有人向笔者介绍了此法的工艺流程:熔体流入2辊铸造机,铸成厚2.3mm~5.1mm、宽1727mm、温度565℃的带坯,铸造速度61m/min~27m/min,风冷,双机架四辊轧机连轧,剪切头尾,风冷,成为厚0.46mm~3.81mm、宽1550mm~1700mm的带材,卷取。显然,所产带材宽度还未覆盖ABS的全部材料。此法已发展到哪一步尚不知道,但可以肯定的2020年以前不可能向市场提供产品。也未见美国铝业公司在改、扩建与新建的ABS项目中有采用此法的报道。

3. 哈兹雷特连铸连轧法

哈兹雷特连铸连轧工艺是目前世界上唯一有真正实际意义的成熟的并有商业生产价值的连铸连轧法,在铸造机之后可接1台~3台热(温)轧机,也可以不接,铸造带坯厚 15mm~50mm,截至2014年全球在产的连铸连轧线13条,总生产能力约1750kt/a。它们用于生产通用板带材、铝箔坯料与冲挤坯料,还没有生产ABS带坯的,但生产5xxx系、6xxx系ABS合金带坯应该是不成问题的。

连铸连轧法是一种先进的1xxx系、3xxx系、5xxx系及6xxx系合金带坯生产工艺,在节约能源与资源、投资成本、生产成本方面优于铸锭热轧法,在产品品质方面却接近铸锭热轧法的而优于连续铸轧法的。中国首条1950mm哈兹雷特连铸连轧线2011年在河南伊川电力集团投产,是全世界最大者,还有两三条这类生产线在建设中。

4. 西南铝的大规格带材的连续气垫热处理生产线

西南铝业(集团)有限责任公司有2条气垫炉生产线,一条1986年从美国表面公司引进(Surface Co.),1700mm;另一条2500mm的,2010年投产,是中国最大的铝合金带材气垫炉连续固溶热处理机组,也是全球最大的这类生产线之一,是为生产航空航天铝合金带材固溶处理设计的,也是全球最大的这类生产线之一,是为生产航空航天铝合金带材固溶处理设计的,也可以生产ABS带材;该线是中外合作制造的,进口段、出口段设备由中冶赛迪工程技术公司(CISDI)设计、成套供货并负责机组在工厂内的设计工作,该机组的建成不但可满足我国对高精铝合金板带的需求,对航空航天工业技术发展有着重大意义,同时机组的建成有效地提高了我国铝合金带材连续固溶热处生产线的设计水平,将国内铝合金带材热处理技术及装备提高到一个新的高度。

气垫炉有加热段和冷却段。加热段有加热分区5个,热风从炉顶和炉底垂直吹向带材表面,快速加热带材,用径向流动风机循环吹送热风,最高温度600℃,紧接着的是冷却区,分为两个封闭的小区,有3种冷却方式:空冷,气-水混合冷却加干燥,水冷加干燥。

气垫炉上盖可通过液压系统打开,如果炉内发生断带事故,打开盖后炉内温度可在2小时内降到规定温度。

结束语

截止到2015年,中国已建成和在建的ABS的企业有9家10条生产线(按气垫炉计算),可于2016年全部建成投产,总生产能力914kt/a(还有一二家在作立项前的准备工作),其中诺贝丽斯(常州)铝业有限公司、神钢天津铝业有限公司、爱励国际(镇江)铝业有限公司为外商独资企业,它们的生产能力340kt/a,占全国总产能的37.2%。西南铝业(集团)有限责任公司与南南铝加工有限公司的生产线不是ABS的专业线,其主导产品除ABS带材外,还有航空航天2xxx系及7xxx系合金带材。现有的生产能足可以满足汽车制造业2025年以前对ABS的需求,欲新建ABS项目的,宜对市场态势有充分的了解,对生产ABS的新技术发展趋势也需要有前瞻性。

中国生产ABS的技术比汽车制造技术更落后,才刚刚起步,对这一点应有足够的认识。

作者:王祝堂 来源:中国有色金属报 转载请注明出处!

责任编辑:李卓

如需了解更多信息,请登录中国有色网:www.yujingqiu.com了解更多信息。

中国有色网声明:本网所有内容的版权均属于作者或页面内声明的版权人。

凡注明文章来源为“中国有色金属报”或 “中国有色网”的文章,均为中国有色网原创或者是合作机构授权同意发布的文章。

如需转载,转载方必须与中国有色网( 邮件:cnmn@cnmn.com.cn 或 电话:010-63971479)联系,签署授权协议,取得转载授权;

凡本网注明“来源:“XXX(非中国有色网或非中国有色金属报)”的文章,均转载自其它媒体,转载目的在于传递更多信息,并不构成投资建议,仅供读者参考。

若据本文章操作,所有后果读者自负,中国有色网概不负任何责任。