海洋材料(24):舰船铸造铝合金ZL101

2015年11月19日 8:54 19370次浏览 来源: 中国有色网 分类: 新材料前沿 作者: 王祝堂

舰船铝合金在海洋与江河湖泊环境中工作,要求有高的抗腐蚀性能,因此都是含镁的铸造铝合金,如Al-Si-Mg系的ZL101(AC4C)、ZL101A(AC4CH)、ZL104(AC4CA),Al-Mg系合金AC7A、Al-Cu-Si-Ni-Mg系合金AC8A,美国的356及A356合金。

Al-Si-Mg系合金具有良好的铸造性能与中等强度,适宜铸造比较复杂、致密性高的铸件,如柴油机汽缸体、减速箱壳体、高压阀件、泵、鱼雷壳、涡轮叶片及其他壳体等。代表性的合金如上所述。

含镁量低于8%铝-镁合金具有良好的抗腐蚀性能,较低的强度和相当好的铸造性能,适于铸造在海洋环境中工作的铸件和压阀件等,代表性的合金有美国的514、535合金,日本的AC7A合金等。

含镁量为10%的固溶强化型合金的抗拉强度Rm达300N/mm2,抗腐蚀性能良好,用于铸造承受较大载荷零件,如弦窗、手柄、海水泵壳体、水泵导管及支柱等,典型的合金如美国的518、520、X250等。

日本的AC8A合金是一种成分复杂的Al-Si-Cu-Ni-Mg系合金,用金型铸造零件,不但有高的抗蚀性能,而且有良好的耐磨性、高的耐热性与低的线膨胀系数。活塞、轴承等可用此合金铸造。

ZL101合金与日本的AC4C合金相当,为可热处理强化的Al-Si-Mg系铸造铝合金,具有良好的铸造工艺性能,即有高的流动性、气密性和低的热裂倾向,还具有良好的抗腐蚀性能和可焊接性能,是一种应用广泛的铸造铝合金,适于砂型、金属型、熔模壳型和石膏型等铸造形状结构复杂、壁厚较薄或要求气密性的承受中等载荷的种种零件,如舰船结构零件、仪器仪表附件、发动机零件、燃油泵壳体等。

ZL101合金可在不同热处理状态下应用。铸造方法、铸件尺寸大小和复杂程度一般不受限制。

ZL101合金的标定(GB/T1173)化学成分(质量%):Si6.5~7.5,Mg0.25~0.45,砂型及熔模壳型铸造Fe0.5,金型铸造Fe0.9,Mn0.35,Zn0.3,Cu0.2,Pb0.05,Sn0.01,Be0.1,(Ti+Zr)0.25,砂型杂质总和1.1,金型杂质总和1.5,Al其余。

Mg是该合金的主要合金化元素,在熔炼过程中易烧损,应根据镁的实际烧损量和对合金力学性能要求,确定适当的配料加入量。ZL101合金化学成分简单,铸造工艺性能好,适于各种铸造方法,但易出现针孔缺陷,应充分精炼除气、除渣、在浇注过程中保持熔体平稳流动,防止二次夹杂。

可在不同加热方式(电阻、重油、天然气和感应等)的炉内熔化。ZL101合金在熔炼过程中易吸收氢气,使铸件形成针孔,因此应注意保持炉料洁净、干燥,工具和熔剂应充分烘烤除水。熔炼温度一般不超过750℃,熔化后保持时间应尽可能短,浇注温度680℃~750℃。

为除去合金熔体中的氢和夹杂物,应进行有效的精炼,常用的精炼剂有氯、氯-氮混合气、氮、氩、四氯化碳液体、六氯乙烷、六氯乙烷+氟硅酸钠、六氯乙烷+二氧化钛等。精炼剂用量根据炉料洁净程度和环境条件确定。六氯乙烷的通常用量为炉料质量的0.5%~0.7%。氯是一种对环境与人体有毒的有害气体,应少用或不用。

为了改善合金的力学性能,可采用钠盐、磷盐、锑、及锶等进行变质处理,细化合金的共晶组织,用微量的钛、硼、锆等元素细化晶粒。常用的钠盐变质剂为30%NaF+50%NaCl+10%KCl+10%Na3AlF6,用量为炉料质量2%~3%,变质处理时熔体温度为710℃~750℃;锶变质剂加入量为0.04%~0.05%炉料质量。

物理化学性能

ZL101合金的液相线温度610℃,固相线温度577℃,热导率及比热容见表1。线膨胀系数(X10-6/℃):20℃~100℃的21.8,20℃~200℃的22.7,20℃~300℃的23.8,100℃~200℃的23.6,200℃~300℃的26.0。

ZL101合金的密度2660kg/m3,无磁性,20℃时电阻率45.7nΩ·m;具有优良的耐大气腐蚀和抗应力腐蚀性能,可在海洋气候条件和工业气氛中使用,不需要表面保护,在大气条件下暴露5年后,抗拉强度仅下降1%~3%。铜和铁是降低抗腐蚀性能的主要杂质元素。

力学性能

ZL101合金的标定(GB/T9438)力学性能见表2。铸造方法代号:S——砂型铸造,J——金型铸造,R-熔模铸造,K——壳型铸造,B——变质处理。状态代号:F——铸造状态,T1——人工时效,T2——退火,T4——固溶处理+加工人时效,T5——固溶处理+不完全人工时效,T6——固溶处理+完全人工时效,T7——固溶处理+稳定化处理,T8——固溶处理+软化处理。

ZL101-15合金砂型铸件的高温持久强度R100:200℃时的59N/mm2,250℃时的44N/mm2,300℃时的27N/mm2。合金的高温蠕变强度R3000.2/100=12N/mm2。

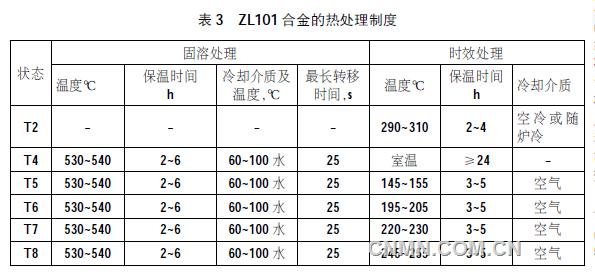

ZL101合金固溶处理后具有自然时效倾向,其硬度随着时效时间的延长而上升,但人工时效时,它的强度与硬度却随着时效时间的延长而下降,而伸长率则上升。合金的热处理制度见表3。

对于形状简单的中小铸件,可在水温较低(<45℃)的水中淬火,而形状复杂易变形的铸件应在沸水、热水或CL-1有机液中淬火,以降低内应力和防止铸件变形或产生裂纹。

对于长期工作且要求尺寸稳定的高精度铸件,经固溶处理后可采用冷热循环处理消除其中的内应力。ZL101合金在非平衡状态结晶的组织由α-Al+Si+Mg2Si组成。由于Fe的存在,有片状的β(Al9Fe2Si2)杂质相和骨骼状的Al8FeMg3Si6杂质相。共晶体中的Si相在变质后由片状或针状转变为颗粒状。固溶处理后Mg2Si相溶入α-Al基体中,而在时效时有呈弥散状的介稳相(GPⅠ、GPⅡ或β')析出,是合金的主要强化相。三元共晶(α-Al+Mg2Si+Si)的熔点550℃,二元共晶(α-Al+Si)的熔点577℃。热处理过烧时Si相聚集变粗,出现圆形或三角形共晶复熔体。

工艺性能

ZL101合金浇注温度680℃~750℃,铸造工艺性能优良,用700℃浇注砂型棒状试样测定的流动性为350mm,环形试样元热裂倾向;合金的线收缩率1.1%~1.2%,体收缩率3.7%~4.1%;SB试样有很高的气密性。

ZL101合金组织和力学性能因浇注温度、冷却条件、铸件断面等因素的不同而有所差别:随试样直径增加其拉伸性能下降,T6状态铸造试板拉伸性能均随与冷铁距离的增大而全面下降;在凝固过程中,由于补缩条件不好会形成海绵状疏松或分散疏松,随着这些缺陷严重程度的增加,合金的性能随之下降。

如果合金熔体中含有一定量的氢,在凝固补缩条件又不好的情况下而形成长型针孔时,对合金的拉伸性能有相当大的影响,通常长形针孔严重程度每升高一级,抗拉强度Rm下降约6%,而伸长率下降约11。ZL101合金可焊性良好,通常采用氩弧焊,也可以采用气焊、碳弧焊、原子氢焊等,但不推荐钎焊。

在用焊接工艺修补铸件缺陷,宜采用相同成分的焊丝作为填充金属。用于修复或装配则宜用Al-Si合金4A01作为填充金属,可使裂纹敏感性降至最低。铸造缺陷经补焊修复后,如果不经重新热处理,则补焊处的力学性能明显下降,经重新热处理后,其性能可与基体的一致。

在通常大气条件下ZL101合金具有足够的抗腐蚀性能,可不进行表面防护处理。为提高抗腐蚀性能和耐摩性可进行硫酸、铬酸、草酸阳极氧化处理,或硬质阳极氧化处理。为了满足特殊用途还可以进行电镀及搪瓷喷漆等表面处理。

责任编辑:于璐

如需了解更多信息,请登录中国有色网:www.yujingqiu.com了解更多信息。

中国有色网声明:本网所有内容的版权均属于作者或页面内声明的版权人。

凡注明文章来源为“中国有色金属报”或 “中国有色网”的文章,均为中国有色网原创或者是合作机构授权同意发布的文章。

如需转载,转载方必须与中国有色网( 邮件:cnmn@cnmn.com.cn 或 电话:010-63971479)联系,签署授权协议,取得转载授权;

凡本网注明“来源:“XXX(非中国有色网或非中国有色金属报)”的文章,均转载自其它媒体,转载目的在于传递更多信息,并不构成投资建议,仅供读者参考。

若据本文章操作,所有后果读者自负,中国有色网概不负任何责任。