锂离子电池铝箔的新进展(二)

2021年11月03日 11:12 14106次浏览 来源: 中国有色金属报 分类: 铝资讯 作者: 王祝堂

锂电池铝箔

锂电池是由正极集流体(集电器电极)、盒、封口板、负极板等组成。对相应材料要求是:集电器箔不但应有高的强度与电导率,而且应平平坦坦;盒材应有高的强度与成形性,还应有良好的耐膨胀性;封口材宜有良好的成形性与激光焊接性;层压包装铝材应有高的强度与成形性;母线材必须有高的强度与电导率,以及良好的折弯加工性。

我们通常说的电池铝箔是指锂离子电池正极箔,这实际上是不够确切的,最好把这种厚约0.1mm的非改性正极箔称为集流体铝箔,以区别于锂(离子)电池用的其它铝箔,如电池软包用铝-塑膜中的箔、极耳箔、改性后涂炭箔等。集流体铝箔一方面是集流体电极,另一方面又是锂电池正极或负极材料的载体,也就是锂电材料要涂布其上。实际上可把集流体铝箔简称电池箔。

正极结构

正极由正极集流体(极耳)、高温胶带、正极基体和正极物质组成。极耳为约0.1mm的1070、1060、1235、1230、1100、8011、1N30、3003等合金箔。其中用得多的为1235、1070、1100、3003合金,因为它们有高的强度。正极基体为约0.016mm厚的箔。

外壳及封口材料

外壳是用薄铝板加工的,要求有高的成形性与强度,而且应有优越的耐压性,可抑制因反复充电、放电而导致的壳体膨胀,3种外壳板材的性能见表6。

封口是用激光焊接的,因此应有优异的可激光焊性能,同时在加工防暴阀阶段不会发生较大的加工硬化,有良好的成形性。封口材的各种性能见表7。

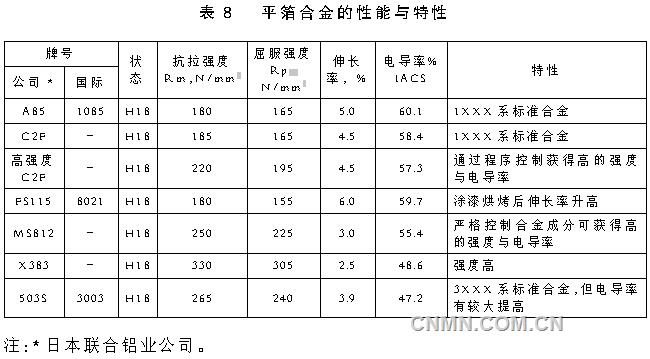

电池箔

锂离子电池用铝箔有两种:平箔,拥有高的强度、高的电导率与平平坦坦;表面改性箔。日本联合铝业公司研发的平箔有7种:A85、C2F、高强度C2F、FS115、MS812、X383、503S,其中A85、C2F、503S是通用工业箔,可应用于民用各个领域,C2F、MS812、X383合金有高的强度与电导率,F5115合金在涂漆烘烤后有高延展性;表面改性箔(ASP,Advanced Surface Profile)有高的强度、高的电导率与表面粗糙化,由于表面粗糙化,活性物质附着性大有提高,同时可以减少粘接剂用量,电池特性也得以改善,采用新的粗化工艺,比传统工艺的生产成本有所下降。平箔合金的性能见表8。

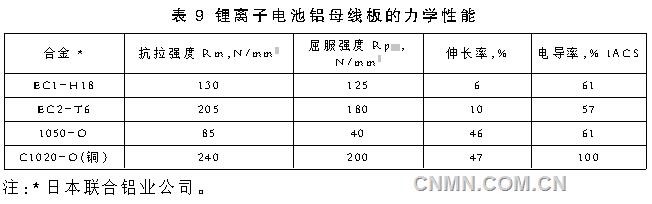

铝母线合金

锂电池的导电母线原来是Cu的,改用铝后不但大幅度实现了轻量化,而且成本下降了较多;EC1合金的电导率与纯铝1050-O的等同,而其强度则比它大50%;EC2合金的电导率只有铜的57%,如果母线板厚增加到Cu的1.8倍,则传导的电流可与铜的相等。铝母线板的力学性能见表9。

电池箔的技术特性

现在我们通常所说的电池箔是指锂电池集流体用的非改性铝箔,也就是说应与电池上用的其它箔区分开来。它一方面是集流体的电极,另一方面又作为锂电池正极或负极材料的载体,也就是锂电材料要涂覆于其上,因此更准确的定义,应是锂电池集流体用铝箔。

集流体铝箔应具备的性能

集流体铝箔因其使用条件特殊,对其各项技术指标有着非常严格的要求,是铝箔家族中的佼佼者,一些具体要求如下:

异物质:锂电池在使用中必须具有很高的安全性,因此应严格控制表面异物(杂质),如果没有进行异物控制就不能作为合格的电池箔,异物可以是铝粉,可以是磁性物质(铁粉),及其它物质。整个生产环节都要做到防护,减少一切带入异物的可能。在成品环节要设立检验异物的装置并精确计量。异物应≤50mg/30万m2。

润湿性:润湿性能主要看液体接触角。液体接触角就是当一液滴在固体表面上不完全展开时,在气、液、固三相会合点,以接触角θ判断液体对固体的润湿(固-液界面的水平线与气-液界面切线之间的夹角θ,称为接触角):当θ<900时称为润湿:θ>90*时为不润湿:θ=00或不存在时称为完全润湿;θ=1800时为完全不润湿。θ=900是润湿与否的分界线。

由于铝箔表面带油一般不能完全除净,且表面褶皱不平整时对其表面张力会产生很大的影响,直接测量接触角并不现实,所以生产实践中采用的都是达因值来反映润湿能力,达因值越高,润湿性能越优良。但目前有些高端客户,特别是日本等地的客户,仍然采用接触角的方法来测量铝箔表面的润湿性。为与客户的检测方法相一致,目前国内也有少量的生产商采用接触角的方法,但这种方法受各种因素及测量仪器和测量方法的影响较大,所取得的测量数据只能是参考值,目前绝大部分厂家采用的是表面达因值测量法。

达因值是一个通俗叫法,准确地说应该是表面张力系数,主要是表述表面张力的大小,即液体表面相邻两部分之间,单位长度内互相牵引的力。表面张力的单位在SI制中为N/m,但仍常用达因/厘米(dyn/cm),1dyn/cm=1mN/m。一般要求成品铝箔的润湿性≥32mN/m。

表面润湿张力是电池箔最为重要的技术指标之一,它影响涂层的粘合质量,特别是影响涂炭箔的涂层牢固度,达因值偏低时,铝箔与粘合材料粘接不牢、漏涂等缺陷。铝箔表面达因值要>32dyn/mm,有些要求高的涂碳产品,甚至要达到34dyn/mm。

目前,国家标准对于达因值的检测方法虽然有明确规定,但在实际操作过程中,不同的公司和企业,其检测方法也不完全相同,因此检测结果住往会有很大差距,随着电池箔市场的迅速发展,进一步规范和统一达因值检测方法及判定标准就显得特别重要。

板形:板形是有色金属行业专业术语,但在电池箔行业,则称为张力,这种叫法的差异,主要是由于行业的不同。但无论是板形,还是张力,其所表达的是一个含义,就是产品的平直度。在电池行业用两个术语:张力和塌边量来表示产品板形质量。虽然这是个完全不科学的叫法,但由于在电池行业内已经被普遍认同,所以这种叫法是不会改变的,对于板形,电池行业已经形成一套自己的标准和测量装置,所以电池这个行业在定义术语的时候,改变了铝加工行业的原有定义。

简而言之,张力就是板形,塌边量就是在规定张力,规定长度下产品边部的下垂量。

板形质量对于电池箔来说,是一个关键的技术指标,今后,随着行业的发展及对电池产品精度的不断提高,用户对于铝箔产品板形的要求会越来越高,如何通过工艺优化和技术创新来不断提高产品的板形质量,是摆在铝箔产业面前的一个重要课题。

力学性能:不同等级电池箔对力学性能的要求见表10。

普通强度电池箔就是常用的单零箔,除了合金外,没有别的要求,而高强度电池箔则是用专业工艺生产的,特别是厚度<0.015mm的生产难度大,需在设备、工艺和润滑方面作较大改进。310MPa的抗拉强度就是H状态工业纯铝的强度值。电池箔抗拉强度的提高与其厚度呈反比,也就是越薄强度越高。例如,原0.02mm箔的抗拉强度≥170MPa,而厚0.013mm箔的可≥190MPa。用户之所以要求提高强度是为了减小厚度,以提高能量密度。

中国生产的电池箔的抗拉强度已普遍≥160MPa,但是要达到200MPa以上,就有一定的难度,不过也有不少公司能商业化生产≥200MPa的电池箔,也有一些公司可以生产≥280MPa的。

厚度:电池箔的厚度已从新世纪初的20μm下降到2020年的6μm,一路下降(20-16-15-13-10-9-8-6)μm。但是,为了能够保持一定的耐破度,必须不断地提高抗拉强度。不少电池制造公司要求箔的厚度偏差≤2%,用装有普遍AGC厚度控制系统的箔轧机不易满足这种要求,需要更加精准的AGC,好在ABB公司等已开发这类厚度控制系统,可以生产高精准厚差的电池箔。

切边质量:在铝箔生产中,电池箔是一类精深加工产品,对其切边质量有着严格要求。不允许有裂边、毛刺等缺陷,此外,相对于普通箔而言,电池铝箔对切边质量还有其特殊要求:在无张力时,边部波峰不得>2mm,断面铝粉胶带法检测<25个/10cm。

表面质量:对于表面质量,电池箔也有严格要求。表面不允许有>1mm麻点,暗面不允许有0.5mm~1mm凸点的麻点,应少于3个/m2,<0.5mm的麻点不允许成片出现。另外,对于单面光产品,暗面不允许有亮点缺陷。长度<5mm的黑油线应少于3条。其它表面质量缺陷:打底起皱长度≤10m,杠印<50m。

合金:当前电池箔用的合金主要为:1070、1060、1235、1230、1100、8011、3003、1N30等,几乎涵盖了铝箔用的所有合金品种,但用得最多的是1235、1060、1070工业纯铝,1100、3003合金主要用于生产超高强度电池箔。

关键技术与市场

关键技术

电池铝箔是铝箔的深加工产品,所以生产难度比普通铝箔的大得多,关键技术也多。一是厚度要求严,在产品名义厚度上,越来越薄,希望达到9μm甚至8μm的双面光,这已经超过了目前铝箔产品单张轧制的最小可轧极限厚度。而且厚度精度要求±2%,这种厚度精度的要求是目前所有铝箔产品中最高的。不过,对中国来说,生产这么薄的铝箔并非难事,有些公司早就能生产4μm的箔。

日前一般的电池箔产品,普遍要求强度≥180MPa,这已经相当于8系合金的性能。随着电池技术的不断发展,出于各方面的考虑,很多用户都在不断提高电池箔产品的强度要求,目前200MPa以上强度的要求已经很普遍,有些用户甚至要求强度达到270MPa甚至300MPa以上,这已经达到了铝箔产品冷硬化的强度极限,其生产难度极大。

为满足涂布过程及涂碳过程的需要,电池箔对表面达因值的要求较高,但是高的表面达因值控制,却与高强度相互矛盾,极高的板形要求及厚差都与高强度超薄轧制相矛盾,也就是说电池箔就是要求最薄的厚度,最高的强度、最高的表面达因值、最小的厚差、最优的板形、最洁净的表面,同时要追求这六个极限值。

发展趋热

目前很大一部分电池箔产品没有涂碳与电蚀。但为了改善电池性能,减少界面电阻,保护集流体,减少极化,提升电池一致性和寿命,对电池箔进行表面改性处理将逐渐成为一种趋势。目前,电池箔表面的处理技术仍然在持续不断开发、进步。涂碳是在铝箔表面涂0.5g/m2~2g/m2的碳。涂碳处理后,对提高电池的倍率性能、延长电池使用寿命等都有益。

市场前景

电池箔的市场前景实际上就是锂电池市场和新研发电池的前景,据匡算,1GWh的铝箔用量600t~800t。为了保护环境与实现“双碳”目标,至少在2035年以前,电池箔的复合年增长率有可能达到18%或更大一些。2015年中国电池箔的产量约3万吨,2020年的产量达8万吨,2025年产量有可能达到30万吨。笔者的预测很可能过于保守。不管怎样,中国铝箔产业有足够的生产能力满足电池产业对铝箔的需求,仅据笔者对38个电池/电子铝箔生产企业的调查统计,他们总生产能力约为100万吨/年,加上其他未统计到的,2021年全国电池/电子铝箔总产能可达130万吨/年,其中电池箔的为60万吨/年。

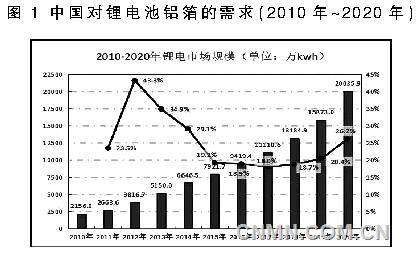

电池箔市场

由于全球新能源车辆的高速发展,对锂电池的需求旺盛,拉动电池铝箔需求的快速上升,在2010年~2030年期间,没有哪种铝产品的产量增长速度可与电池铝箔试比高。根据樊玉庆的资料(《上海铝业》2016年第6期p.16-27:锂电池集流体用铝箔的技术进展及市场前景)(有关数据见表11及图1),2015年-2025年,锂电池铝箔产量的复合增长率可能达25%,如以2015年的产量3万吨为基数,那么2025年的产量可能突破28万吨,这是非常惊人的数字。1GWh锂电池的铝箔约750吨。中国是锂(离子)电池生产大国,2017年中国锂电池箔的消费量4.5万吨,约占全世界总消费量的58%。

2017年中国动力电池生产厂家有近160家,生产锂电池箔的也有七八十家。电池箔是一种高技术产品,而且对其品质要求越来越高,中国普通级箔(抗拉强度Rm=150N/mm2~180N/mm2)方面没有问题,但在生产高强度、高精厚度偏差、高表面品质方面还与发达国家有相当大的差距。

责任编辑:李开颜

如需了解更多信息,请登录中国有色网:www.yujingqiu.com了解更多信息。

中国有色网声明:本网所有内容的版权均属于作者或页面内声明的版权人。

凡注明文章来源为“中国有色金属报”或 “中国有色网”的文章,均为中国有色网原创或者是合作机构授权同意发布的文章。

如需转载,转载方必须与中国有色网( 邮件:cnmn@cnmn.com.cn 或 电话:010-63971479)联系,签署授权协议,取得转载授权;

凡本网注明“来源:“XXX(非中国有色网或非中国有色金属报)”的文章,均转载自其它媒体,转载目的在于传递更多信息,并不构成投资建议,仅供读者参考。

若据本文章操作,所有后果读者自负,中国有色网概不负任何责任。