我国铝工业的3D打印产业

2021年12月21日 10:10 77332次浏览 来源: 中国有色金属报 分类: 铝加工 作者: 王祝堂

注:试样在试验温度下无负载保温10000h后进行试验。试验时,在未达到屈服强度前,向试样施加应力速度为35MPa/min,然后以15%/min的应变速度进行试验,直至断裂。

3D打印的全球首辆超级跑车

2006年8月4日,西南铝业(集团)有限责任公司

轧制的直径5m巨型铝合金环件

3D打印技术又称增材制造,起源于美国,最初由查尔斯·胡尔(Charles Hoole)于1986年开发出光固化技术,并成立3D Systems公司。此后,经过20多年的发展,3D打印技术日臻完善,且相关产品和服务销售额也持续上升。据沃勒斯协会(Wohlers Associates)统计,在1992-2017年间,3D打印产品和相关服务业务年收入复合增长率为25.4%。在世界范围内,生产和购买3D打印机最多的国家是美国,我国占的份额很小。2020年,全世界3D打印市场份额约达120亿美元,美国约占50%,欧洲约占25%,我国和日本约各占10%,其他国家和地区约占5%。

3D打印工业是一种万能产业,可以制造几乎一切产品,所用的材料可以是金属或非金属。在所用的金属材料中,铝合金用得最多。凡是用传统工艺可以制造的零部件、物品、器械等都可以使用3D打印技术。从2019年开始,我国3D打印工业发展速度加快,在有些产品方面已处于全球领先水平,但总体上与先进国家相比还有一些差距,大约到2025年,或可成为全球领跑者。

3D打印汽车发动机缸体面世

2014年,全球第一辆3D打印汽车面市。该车车身上有40多个部件是用铝合金打印的。2015年,美国发散微型制造公司(Divergent Microfactories,DM)推出了全球首款3D打印超级跑车“刀锋(Blade)”号。

为了推广3D打印技术在汽车工业领域中的应用,美国福特汽车公司(Ford)与埃克松公司(ExOne)于2019年组建了一个由工程师、材料科学家和制造专家组成的研究团队,成功地以6061铝合金为材料和3D打印技术打印出了汽车发动机缸体(engine block)样件。该样件各项性能优于预期,还节省了30%以上原材料,制造工期也大大缩短。

6061合金是一种历史悠久且综合性能良好的变形铝合金,它的标定成分(质量%):Si0.40-0.8,Fe0.7,Cu0.15-0.40,Mn0.15,Mg0.8-1.2,Cr0.04-0.35,Zn0.25,Ti0.15,其它杂质单个0.05、合计0.15,其余为Al。6061合金是一类Al-Mg-Si系合金,其强化相为Mg2Si,它的Mg2Si含量≥1.4%,为了提高强度性能而加入0.25%Cu,为了抵消Cu对抗蚀性的不良影响还加入了0.2%Cr。该合金热处理后可以得到更高的强度,但因淬火敏感性高,挤压后需重新固溶处理以及在水中淬火才能得到较高的强度。6061合金的淬火温度515℃-525℃,淬火后宜尽快人工时效(160℃-170℃,8h-12h,T6),才能得到较高的强度,但淬火后如在室温停放时间大于30min再时效的话则对强度很不利。Mg2Si大于1%的合金在室温停放24h,强度比淬火后立即时效的合金约低10%。这种现象叫“停放效应”或“时效滞后现象”。但是,Mg2Si小于0.9%的合金,停放时间长反而对强度有利。这种效应与在室温停放期间形成的空位-溶质原子集团的形核能力和临界形核温度TC的高低有关。高浓度Al-Mg2Si合金的Tc大于170℃,在室温形成的空位-溶质集团较小,达不到临界尺寸,还引起了基地过饱和度的降低,因此人工时效时只有少数尺寸的形团能转变为沉淀相,又因形团后基体浓度降低,不能独立形成新的晶核,所以只能得到粗大的沉淀相和低的强度。反之,停放后的低浓度合金人工时效时,却得到弥散高的沉淀相,对强度反而有利。这可能与低浓度合金形核条件不同有关。加入Cu小于0.4%能减轻停放效应的不良影响,因为Cu能降低AI-Mg-Si合金的自然时效速度。

Fe是AI-Mg-Si合金的有害杂质,对强度不利,少量Zn杂质对强度几乎没有影响,微量稀土元素RE能显著改善导电线用Al-Mg-Si合金的铸造、加工和热处理工艺性能。向Al-0.6Mg-0.6Si合金加入0.1%RE,不仅提高了铸锭质量,改善拔丝工艺,提高了成品率,热轧后可以直接淬火,省去了固溶处理工序,节约了能源,人工时效(165℃/4h)后还能提高强度约15 MPa,使电阻降低2%以上。

6061合金的典型力学性能:抗拉强度316MPa,屈服强度281MPa,伸长率12%。

我国典型3D打印产品

跻身世界先进行列

近年来,我国在3D打印铝合金产品方面成就非凡,有些3D打印产品已跻身世界先进行列。

铝合金有极好的低温性能,且各项力学性能均随着温度的降低而同步上升,是制造低温设备的绝佳材料。日本和美国发射航天器如果用液氢(-252.8℃)与液氧(-183℃),则该燃料贮箱就会用2219合金板材焊制,所以笔者认为,我国液态燃料贮箱和箱体连接环件也可以用2219合金制造。

10m级高强度铝合金重型运载火箭连接环样件2219铝合金3D打印件于今年1月出炉

10m级高强度铝合金重型运载火箭连接环样件是由我国增材制造创新中心、西安交通大学卢秉恒院士团队利用3D打印技术制成的全球首件10m级高强铝合金重型运载火箭连接环样件。该样件利用电弧熔丝增减材一体化制造技术,在整体制造的工艺稳定性、精度控制及变形与应力调控方面均实现了重大技术突破。

10m级超大型铝合金环件是连接重型运载火箭贮箱的筒段、前后底与火箭的箱间段之间的关键结构件。10m级超大型铝合金环件质量约为1t,采用了多丝协同工艺装备,打印工艺大为简化,成本大幅下降,制造周期大大缩短,仅用了30天。目前,此次采用的增减材一体化打印技术成功完成超大型环件属世界首例。该成果将会助力3D打印继续为我国航天事业发展,同时为我国航天事业中重大零件的快速制备提供了技术支撑。

3D打印丝材可以用2219铝合金。2219铝合金是一种Al-Cu系高强度铝合金,在航空航天和国防军工部门获得了广泛应用,其标定成分(质量%):Si0.2,Fe0.3,Cu5.8-6.8,Mn0.2-0.4,Mg0.02,Zn0.1,Ti0.02-0.1,V0.05-0.15,Zr0.1-0.25,其它杂质单个0.05、合计0.15,其余为AI,现在已发展到4个合金,其它三个为2319、2419、2519。

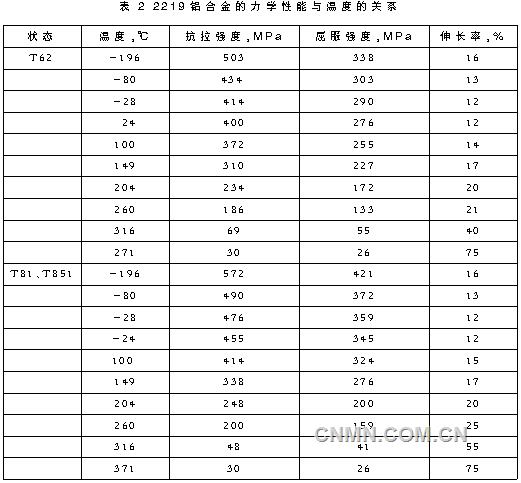

2219铝合金成型于1985年,典型力学性能见表1,力学性能与温度的关系见表2。

2219铝合金板材的包覆合金为7072,其成分(质量%):Cu0.1,Mn0.1,(Si+Fe)0.7,Zn0.8-1.3,Mg0.1,其它杂质单个0.05、合计0.15,其余为Al。2219铝合金的应用温度范围-269℃-300℃,是可应用温度范围最广的合金之一。断裂韧性也高,在T8状态下材料有很高的抗应力腐蚀开裂能力,在20℃时的密度为2.84g/cm3。

王华明院士团队在国际上率先突破了飞机钛合金、铝合金等大型关键主承力构件激光3D打印工艺、成套装备、内部质量和力学性能控制及工程应用关键技术,这是北京航空航天大学大型金属构件增材制造工程实验室经过二十余年的不懈研究取得的丰硕成果。自2005年以来,3D打印钛合金、铝合金飞机机身主承力框、机翼根肋、起落架等大型整体关键承力构件,在国产新一代歼击机、大型运输机、运载火箭等航空航天重大装备研制和生产中获得了广泛应用。2016年1月16日王华明院士主持的“飞机钛合金大型复杂整体构件激光成形技术”项目获得国家技术发明一等奖。

目前,双性能整体叶盘技术的制造工艺主要采用焊接法,通过线性摩擦焊等技术不同性能的叶片和盘片焊为一个整体。然而焊接法的最大不足是连接区域往往会成为整个构件的薄弱环节,成为发动机的一个致命隐患。随着3D打印技术的发展和不断成熟,人们提出直接在盘体上打印叶片,通过同轴送粉激光熔覆工艺,在钛合金盘体边缘预先加工出凸台,逐层堆积成钛合金叶片。

国内首座3D打印景观桥于2021年1月11日于上海市普陀区桃浦中央绿地与广大观众见面

该景观桥是当前我国建筑工程领域运用3D打印技术将设计蓝图转变为实物,并投入实际使用的首次开拓性尝试。3D打印冲破桥梁设计的束缚,将参数化的构建方式融入其中,不仅可以制造复杂形体,同时还可以利用成型技术对计算进行反馈,与设计师形成互动,使得设计更自由、更灵活、更具多元空间变幻。

该桥用的打印材料为高分子PSA,但添加了一些玻璃纤维以提高强度,当然也可用铝合金粉打印。PSA的耐候性、弹性模量、屈服强度和抗冲击强度都很高,且能承受长期的日晒雨淋,同时满足3D打印材料和建筑材料要求。这座桥长15m,是一层一层叠加上去的,打印一层耗时8h,可以完成4mm的厚度,长15m。该桥的承载能力是250kg/m2,至少每平方米可容纳4个成年人同时过桥。

此外,今年3月上海还增添了两座3D打印桥,一座混凝土的,在蕴川路6号智慧湾科创园,桥长26.3m、宽3.6m,桥长达全球之最。该桥借鉴了我国古代赵州桥的结构,造型优婉,桥的整体工程使用了2台机器臂3D打印系统,仅用了450h就制造完毕,造价也比普通的桥低34%,大大节约了时间、人力和物力成本。

另一座3D打印桥是我国首座可伸缩桥,名为“万年轮”。今年7月安装于宝山交运智慧湾科创湾的“星空高架公园”。桥体由可回收的碳酸聚脂复合材料打印而成,长9.34m、宽1.5m、高1.1m,总质量850kg,可以承载20个成年人,分为9块可伸缩片段,开合仅需1min,可通过手机蓝牙控制。桥面开启时,9片面板一字排开,桥面收起时,9片面板依次收拢呈满月形状,尤其夜晚时分,面板扶手里的LED灯亮起,极为亮眼。

我国是世界上唯一掌握了飞机钛合金大型主承力结构件激光快速成型技术并实现装机应用的国家

在舰载机、四代机等新型军用飞机的研制过程中,3D打印技术已经发挥了重要作用,承担了包括起落架在内的钛合金、铝合金主承力构件的试制任务。2020年5月5日,我国成功首飞的长征五号B运载火箭上,搭载着新一代载人飞船试验船,船上还有一台“3D打印机”。这是我国首次太空3D打印试验,也是国际上第一次在太空开展连续纤维增强复合材料的3D打印试验。

国外3D打印铝合金典型产品

3D打印机的一个巨大优势是具备即时制造物品的特性,另一个优势是其所制造的物品是可以定制的,因而可以轻松对设计进行编辑,以实现个性化和调整。

●美国梅尔德公司(MELD)的6061铝合金环件。该公司在2019年采用其独创的3D打印技术以6061铝合金粉打印出直径超过1400mm的大型环件,在3D打印领域具有里程碑意义。该环件采用固态工艺打印,在加工过程中材料不会达到熔化温度,产品中的残余应力很低,尺寸与外形都很精整。

●俄罗斯的3D打印无人机。2015年6月,俄罗斯技术集团公司以3D打印技术打造出一架铝材无人机样机,打印时间31h,质量3.8kg,翼展2400mm,飞行速度90-100km/h,续航能力1-1.5h。

●波音公司是率先将3D打印技术用于飞机设计和制造的国际航空航天器制造企业,利用3D打印技术已累计打印了几百个不同的小型零部件。通用电气公司(GE)2012年收购了专门开发激光烧结金属粉技术的莫里斯技术公司(Morris Techno - logies),用于为其Leap系列发动机制造零件。普惠公司投入数百万美元联合康涅狄格大学成立了3D打印中心。美国国家航空航天局正在使用3D打印机生产航天器引擎部件,并计划将打印设备发射到国际空间站,以期宇航员能够利用空间站内的原料直接生产所需物品,改变完全依赖地面供给的补充模式。

3D打印技术市场不可低估

据日本数据调查公司富士经济研究公司称,到2025年,以树脂和金属为原材料的全球3D打印市场的规模将从2019年的1186亿日元增长到1833亿日元,增幅达50%之多。

有专业杂志分析,2020年3D打印技术的使用次数增加了六七倍,美国、英国、德国是使用最多的国家。仅在2020年,3D打印机的销量就超过了200万台,预计到2028年其销量将超过1500万台。打印机便宜多了、速度显著提高了、监管机构也为该技术的普及提供越来越多的便利与支持……最初阻碍这项技术推广应用的各种障碍正在渐渐消失。例如,美国食品和药品管理局已出台了医疗设备3D打印指南,在欧洲,与3D打印相关的委托加工服务正在普及。

不过应该指出的是,尽管3D打印技术潜力巨大,但以现有的技术条件而言还远不具备取代传统工艺的实力,在可预期的时期内也不可能做到这一点,但对传统制造工艺来说,它是一种很好的有力补充。当然,如果从长远的角度来看,也就很难说了,就个别领域来说也是很可能的。正如《经济学人》所说:伟大发明所能带来的影响,在当时那个年代都是难以预测的,1750年的蒸汽机如此,1450年的印刷术如此,1950年的晶体管还是如此。我们仍然无法预测,3D打印机将在漫长的时光里如何改变世界。

3D打印时代已来

相关项目建设宜紧跟

3D打印时代真的来了,许多部门都做好了充分准备,在快速跟上的同时,与世界先进水平并跑,在有些领域,我国的3D打印已达到领先水平,如中国钛合金激光快速成型技术已处于国际领先。在世界范围内,2020年生产和购买3D打印机最多的仍然是美国,我国为第二多的国家,超过了日本和德国。据相关机构预测,2025年以前,全球3D打印行业仍将保持年均20%以上的增速,笔者认为,中国的年复合增长率有可能达到30%或更高。

据有关部门统计,3D打印技术的行业应用主要为消费电子、汽车、医疗、航空航天、建筑、科研等领域。而从具体应用环节来看,3D打印技术仍主要用于设计样品、展示模型及模具的制造,直接零部件加工的占比也从2003年的不足4%快速上升到了2020年的约50%,估计2025年的占比可达80%以上。

当前,我国的3D打印产业已从2018年以前的跟跑阶段进入并跑阶段,2025年或将成为全球此行业的领跑者,为尽决达到此目标,笔者认为应做好以下几点:

●加强投入,加强科研。多建几个全国性的如北京航空航天大学金属构件增材制造国家工程实验室和研究所这样的研发单位,以院士或科学家领衔带领精英团队进行研发,因为3D打印产业发展的关键在人才的培养。

●有计划地以社会主义市场经济为指引建立一些高精尖产品3D打印企业,如航天器的燃料贮箱连接环、上下端盖,甚至箱体都可以用2219铝合金打印,航空器起落架零部件可用钛合金和铝合金打印,民用飞机进舱门用传统工艺制造有近50个零件,若用3D打印技术制造可集成为一个大部件;汽车零部件更是一个大产业,可建设多条生产线,最好与汽车制造企业合作,建立一些3D打印独立企业,也可以在现有铝加工厂、汽车厂等建设生产车间或生产线,不管是燃油车还是新能源车都有许多零部件可用3D工艺打印,新能源汽车发动机的许多零件可用3D工艺打印,电池箱体也可以用铝合金3D打印。

汽车产业是3D打印技术最主要的应用领域之一,2020年已占世界市场份额的25%。从具体用途来看,基本集中于设计原型制造及生产过程的模具加工,材料大都为铝合金。借助3D打印技术辅助设计和测试,可以显著缩短产品研发周期、降低试制与试验费用。例如:通用汽车公司(GM)用3D打印技术至2020年已打印出的零部件和模具超过50000个,韩国现代汽车公司(Hyundai)和德国宝马汽车公司(BMW)也早已将3D打印技术应用于新车研发。

●医疗器械和“生物打印”市场令人憧憬

医疗行业是一个个性化的定制化需求大市场,难以进行标准化、大批量生产,而这恰是3D打印技术的优势所在。当今,3D打印技术在助听器材制造、牙齿矫正与修复、假肢制造等领域已获得成功应用,并相当成熟。3D打印的牙桥等更加精准精细,相比传统制备工艺更加方便快捷。同样,采用3D打印技术可以很好地实现对剩余肢体的复制,制造的假肢也更加符合人体。截止到2020年,在欧洲使用3D打印的钛合金骨骼的患者已超过4.8万例,美国一家医院用3D打印头骨替换了高达75%患者的受损骨骼,对患者的正常生活毫无影响。

3D打印技术还可用于了解患者病情以及辅助医患交流。例如3D打印机可以打印出患者的立体骨骼模型,医生可以通过模型探讨治疗过程,与患者沟通手术方案;医务人员还可以通过3D打印的复制品了解患者器官内部结构,还能够在这些复制品上进行模拟手术。

3D打印的模型或无生命假肢仅仅是一个开头,最令人神往的是直接打印具有活性的组织器官,即“生物打印”,具体是打印骨架,再在骨架上培养干细胞,诱导其形成组织;更进一步的方法是直接打印出组织器官用于移植;甚至更进一步是在人体内直接打印活性组织和活性器官,连植入过程都可以省略。

●世界上3D打印建筑越来越多。建筑物可是一类大家伙,但利用3D打印技术10天就可以建成一套房屋。3D打印技术最初主要用于设计模型的制造,但现在可以打印出复杂结构,极大地拓展了设计师的想象空间。2014年1月,数幢3D打印的建筑在苏州工业园区亮相,包括一栋1100m2的别墅和一栋6层居民楼。它们的墙体由大型3D打印机层层叠加喷绘而成,而打印用的“油墨”则由建筑垃圾制成;2015年7月17日,由3D打印的模块新材料别墅在西安现身。这座精装别墅打印仅用3h,只要摆上家具就可以拎包入住。

3D打印建筑物几乎不会产生建筑垃圾,每打印一个住宅单元可以减少2-3t碳排放。有些建筑3D打印系统可以完成多个不同行业内10-20名工人的工作,而且可以24h不停地工作,不需要休息,能为开发商节省更多时间成本。

以上仅介绍了3D打印技术应用的几个方面,其实可打印的物品数不胜数,如活体机器人、制造各种食品和饮品、人造肉等,可以在厨房里放一台打印机,制造个性化的食品,以色列雷德芬肉制品公司(Redefine Meat)3D打印的素食牛排;电子器件领域可以打印的元器件数不胜数,首款3D打印的笔记本电脑已于2015年面世,任何人都可以在自己的客厅里打印自己的物品,而价格仅为传统产品的50%;打印服装服饰,用3D技术制作的服装,不但外观新颖,而且舒适合体,设计与打印的内衣与高跟鞋极具想象力。

总之,3D打印技术是一类极具发展潜力的高新技术,我国对此非常重视,2015年8月,中共中央政治局常委、国务院总理李克强主持国务院专题讲座,讨论加快发展先进制造与3D打印等问题。此后,各级政府和企事业单位都在认真落实党中央和国务院的指示,大力发展3D打印技术,硕果累累,在不少3D打印产品的制造技术方面已居世界先进行列,但总体来看,与美国、德国、日本、以色列等国仍有一定差距,有待追超,特别是在研发与创新方面的差距较大一些。大概到2025年,我国就会成为全球最大、在各领域3D打印机制造与3D打印产品最多与最先进的国家。

责任编辑:李开颜

如需了解更多信息,请登录中国有色网:www.yujingqiu.com了解更多信息。

中国有色网声明:本网所有内容的版权均属于作者或页面内声明的版权人。

凡注明文章来源为“中国有色金属报”或 “中国有色网”的文章,均为中国有色网原创或者是合作机构授权同意发布的文章。

如需转载,转载方必须与中国有色网( 邮件:cnmn@cnmn.com.cn 或 电话:010-63971479)联系,签署授权协议,取得转载授权;

凡本网注明“来源:“XXX(非中国有色网或非中国有色金属报)”的文章,均转载自其它媒体,转载目的在于传递更多信息,并不构成投资建议,仅供读者参考。

若据本文章操作,所有后果读者自负,中国有色网概不负任何责任。